Токарные станки - оборудование, предназначенное для механической обработки заготовок. Могут использоваться для воздействия на сферы, цилиндры, конусы, эксплуатироваться для нарезания резьбы, сверления, расточки и выполнения множества других производственных задач.

Универсальные станки являются бюджетным вариантом, применяемым для несерийной обработки материалов заготовок. В этом случае все действия выполняются токарем вручную. Для упрощения работы также разрабатываются более дорогие установки, которые позволяют воздействовать на форму заготовки автоматически посредством предустановленных программ и дополнительных инструментов.

Чтобы правильно подобрать токарный автомат с подходящим классом патронов, необходимо заранее определить, какой вид станка больше всего подойдёт для выполнения определенных целей.

Типы токарных станков

Для подбора установки необходимо заранее определиться, для каких задач будет использоваться станок. Разные типы устройств подходят для работы с разными деталями. Установки различаются по скорости обработки тех или иных изделий, функционалу, техническим параметрам.

Автоматы и полуавтоматы

Более сложный вид по сравнению со станками, оснащёнными ЧПУ (числовым программным управлением). Вращения заготовки при обработке на данном виде осуществляет воздействие на поверхность детали в продольном или поперечном направлении. Применяются для выпуска небольших изделий в крупносерийном и массовом производстве.

Револьверные токарные станки

Предназначены для серийных обработок деталей из пруткового материала, штучных заготовок. Для установки режущего инструмента используется револьверная головка, благодаря которой тип получил своё название. Головка размещается на суппорте, установленных на направляющих станинах. Ось вращения револьверных головок может быть вертикальной или горизонтальной.

Лоботокарные станки

Диаметр патрона в данном типе должен немного превышать высоту заготовки, таковыми могут быть шкивы, маховики, железнодорожные колеса. Эксплуатируется для объектов с цилиндрическими и коническими формами, может протачивать канавки и использоваться для обработки торцов. В случае обработки крупных деталей для зажима заготовки и воздействия на неё используются станки из двух частей.

Токарные многорезцовые станки

Часто носят название токарно-винторезных установок, один из самых популярных видов. Применяются для единичного и мелкосерийного производства. Эксплуатируются для любых видов токарных работ. Ось вращения располагается в горизонтальном положении. Модели установок в данном виде почти не отличаются по принципу работу и особенностям конфигурации.

Специализированные токарные станки

В некоторых ситуациях длина заготовки, диаметр или другие параметры, материал патрона могут носить специфичный характер. Для деталей, изготавливаемых в одной производственной линии, используются станки данного типа, поскольку могут выполнять нестандартные операции.

Карусельные токарные станки

В случае большого диаметра заготовка с небольшой высотой детали применяется карусельный станок. Ось вращения располагается вертикально, может обрабатывать объекты с диаметром до 20 метров и большим весом около 500 тонн. Могут прорезать канавки и торцы, выполняют точение и растачивание цилиндрических и конических форм.

Бывают одностоечными и двухстоечными. Именно на стойках располагаются суппорты с инструментами, воздействующими на поверхности деталей.

Основные параметры изготавливаемых деталей

Для правильного подбора станка необходимо учитывать параметры для изготавливаемых деталей. Именно различия параметров определяют, насколько эффективно будет задействована установка в производстве.

РМЦ станка

РМЦ называют расстояние между центрами, то есть длину заготовки, с которыми можно работать на разном оборудовании. Данный параметр определяется наибольшей длиной детали, устанавливаемой на станок со смешением задней бабки в правую сторону и минимальным вылетом пиноли. На фактор максимального размера детали может влиять диаметр патрона, применение люнетов и другие нюансы. При выборе станка необходимо учитывать, что у РМЦ должен быть запас, с помощью которого можно будет подвергать обработки большее число заготовок разных размеров.

Высота центров

Данный фактор отмечает максимальный диаметр заготовки, которую можно провернуть над станиной с обработкой резцом с минимальным вылетом. На наибольший диаметр влияет количество инструментов револьверной головки, диаметр токарного патрона. Выделяют основные группы:

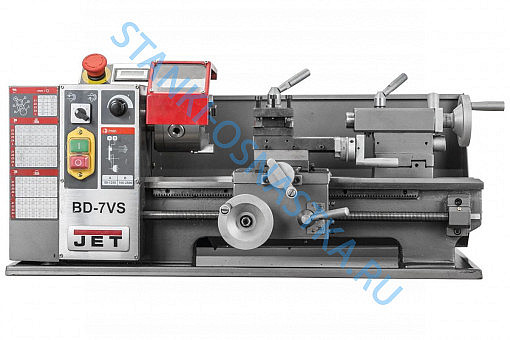

Малые станки с высотой центров до 150 мм (РМЦ не более 750 мм);

Средние станки с высотой центров 150-300 мм (РМЦ – 750, 1000, 1500 мм);

Крупные станки с высотой центров выше 300 мм (РМЦ свыше 1500 мм).

Тип станины

Выделяют три основных группы токарных станков:

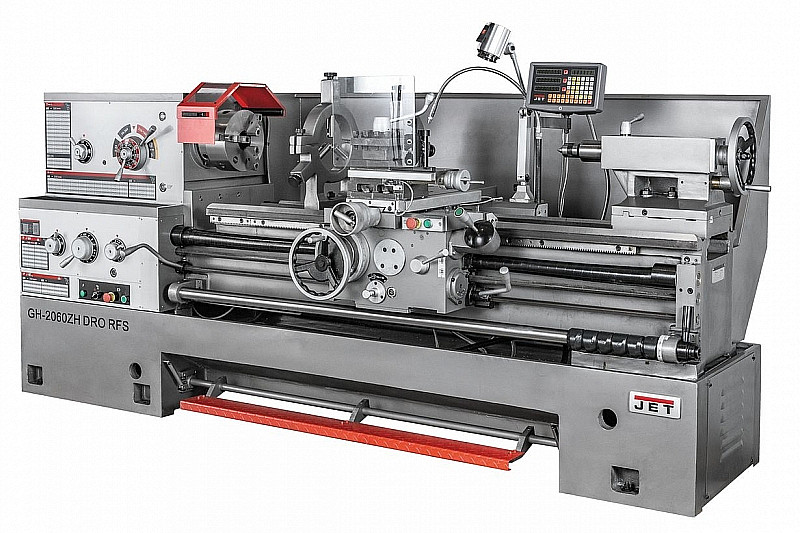

Станки с ЧПУ, оборудованные прямой станиной. Самый распространенный тип, прославленный своим качеством, производительностью, доступной стоимостью и длительным сроком службы. Отличаются максимальным РМЦ, высотой центров. Подходят для обработки деталей с большим диаметром, например, валов.

Станки с ЧПУ, оборудованные наклонной станиной. Более высокая скорость перемещений и вращений заготовок. Детали обрабатываются быстрее за счет быстрого удаления стружки из зоны резания. Подходят для крупносерийного производства. В случае наличия установки для подачи прутка, можно почти полностью автоматизировать процесс работы.

Токарно-фрезерные обрабатывающие центры. Последнее достижение станкостроении. Максимум преимуществ в работе, выполняют токарную и фрезерную обработку. Выполняют работы с высокой точностью, при этом почти не нуждаются в участии оператора. Подходит для серийного производства изделий разной сложности.

Комплектующие станков

На стоимость токарного станка существенно влияют его комплектующие. Модели могут обладать определенными запчастями в базовой и опциональной комплектации. Чтобы сэкономить на покупке, следует заранее продумать, какие опции будут использоваться на производстве - это поможет сэкономить на оборудовании и не переплачивать за ненужные возможности, которые не будут использоваться в работе.

Токарный патрон

Закрепления заготовок осуществляются с помощью специальной части, токарного патрона. Является обязательной частью токарной установки. Выделают механический и механизированный патрон.

Патрон токарного станка механического типа может быть кулачковым, поводковым и цанговым. Первые делятся на самоцентрирующиеся (обладают тремя кулачками) и несамоцентрирующиеся (с двумя, четырьмя или шестью кулачками).

Механизированные могут быть электрическими, пневматическими и гидравлическими патронами. Данные типы предполагают автоматизацию зажима и разжима заготовок. Гидравлические применяются для патронов с диаметров более 200 мм, пневматические используются для токарных автоматов. Электрические являются не самыми надежными, поэтому распространены меньше по сравнению с другими видами.

Также выделяют сквозные и закрытые патроны. Патроны сквозного типа пропускают через себя заготовку, благодаря чему пруток можно подавать автоматически. Хотя такой вид дороже закрытых, со временем автоматизация производства значительно оправдывает себя и перекрывает расходы.

Вид, размер патрона подбираются в зависимости от вариации заготовок. С большим диаметром патрона будет устанавливаться больший минимальный зажимаемый диаметр детали, однако для стабилизации данного параметра можно использовать специализированные кулачки, которые помогут устанавливать заготовки.

Револьверная головка

Тип револьверной головки определяет функциональные возможности токарного станка. Именно эта часть закрепляет оправки резцов, одновременно вмещая от 6 до 12 инструментов (в редких случаях большее число). Каждая позиция может включать резцы, сверла, приводные инструменты и другие предметы для обработки заготовок. Благодаря этому одна установка воздействует на деталь несколькими способами. Чаще всего поверхности обрабатываются в осевых и радиальных направлениях к оси заготовки.

Именно головка осуществляет смену инструментов в согласии с заданной программой, поэтому важно выбирать данный элемент таким образом, чтобы обработка детали проходила по наиболее короткому процессу без потери качества. Кроме скорости замены инструмента важно учитывать, с какой скоростью осуществляется удаление стружки.

Задняя бабка

Задней бабкой называется узел, служащий для фиксации заготовки с помощью упорного или вращающегося центра, благодаря которому деталь располагается в необходимом месте. Бабку можно менять для воздействия на детали разных размеров. Чтобы уменьшить отклонение от оси вращения, бабка оснащается пинолью, выдвигающимся или отодвигающимся посредством маховика, гидравлики или электромеханического устройства выдвижения. Задняя бабка является стандартной частью комплектации токарного станка.

Система ЧПУ

Станок управляется посредством ЧПУ, то есть числового программного управления. Лучше выбирать ЧПУ от известного бренда (Siemens, Fanuc и другие), поскольку с известными и востребованными программами знакомо большее число специалистов. Надежные компании также разрабатывают удобные для эксплуатации панели с понятными интерфейсами. Кроме того, в случае поломки, выбор ЧПУ от известного производителя позволить произвести ремонт и обслуживание силами ближайшего сервисного центра.

Дополнительное оснащение

Даже после определения параметров базовых комплектующих не каждый покупатель приобретает наиболее подходящий токарный станок. Чтобы установка подходила всем требованиям и эффективно выполняла задачи, следует ориентироваться на покупку дополнительных элементов, расширяющих возможности устройства.

Транспортер стружки

Токарный автомат без данного приспособления будет работать значительно медленнее из-за больших объёмов остающийся от металла стружки. На стандартных моделях устранение издержек проводится оператором, что требует больших затрат ресурсов сотрудников. Наличие приспособления для удаления остатков позволит существенно автоматизировать процесс и свести количество сотрудников к минимуму.

Электромеханическая пиноль

Данная деталь помогает переставлять пиноль без установки гидравлического патрона и других приспособлений. Бюджетный вариант, который может подойти для среднесерийного производства или для предприятий, которые не могут позволить себе дорогое оснащение. С помощью пиноли такого типа можно освободить руки оператору и предоставить больше возможностей для ускорения процесса работ.

Выносной пульт оператора

В другом названии - маховичок. Пульт, который облегчает работу на токарном оборудовании при загрузке больших деталей. С выносным пультом установка заготовки проходит быстрее, рабочая зона оператора увеличивается. Работник может точнее работать с деталью, выполнять перемещения по разным осям, регулировать скорость. Дополнительная возможность упрощает задачу специалиста и окупается благодаря оперативному изготовлению качественных деталей.

Податчик прутка

Установка заготовки может полностью автоматизироваться барфидером, то есть податчиком прутка. Посредством собственного ЧПУ пруток механически поступает в гидравлический патрон или цангу. Похожую функцию осуществляет барпуллер, который устанавливается в револьверную головку, после захватывая заготовку и вытягивая из патрона. Работает только с механизированными патронами, поскольку требует наличия сжатого воздуха.

Люнет

Дополнительная опора для длинных заготовок, если выступающая часть оказывается больше стандартных параметров, предусмотренных возможностями токарного станка. Точность обработки с комплектующим повышается, поскольку нагрузка на заготовку распределяется равномерно, а лишни вибрации и прогибы отсутствуют. Могут быть неподвижными (устанавливаемыми на станину) и подвижными (размещаемыми на суппорте).

Системы измерения инструмента

В производственном процессе важно сводить застой к минимуму. Измерительная система позволяет решить ряд проблем для улучшения автоматизации:

Настройка позволяет измерять и автоматически вносить поправки длины и диаметра инструмента;

Выявляется неисправные и изношенные инструменты.

Помимо более эффективной работы процент брака значительно снижается. Токарный станок может работать без помощи оператора.

Система подачи СОЖ

Подаёт СОЖ (смазочно-охлаждающие жидкости) в необходимую зону. Функция работает с помощью кнопки на пульте оператора или М-кода. Данная система позволяет изменять направление подачи струи, фиксируя определенное направление (осевое или радиальное). СОЖ возвращается в специальный бак с предварительным очищением от стружки.

Иногда для очищения СОЖ от масла устанавливается скиммер, который существенно продлевает срок использования жидкости. С использованием скиммера загрязнения уменьшаются, сводится к минимуму появление примесей, скопления масел.

Основные моменты выбора

Итак, чтобы выбрать токарный станок, необходимо:

Определиться с типом станка. Это поможет подобрать установку, наиболее подходящую для определенной работы с теми или иными деталями.

Учитывать основные параметры модели. В зависимости от заготовок, с которыми придется работать, стоит правильно подобрать станок с учетом РМЦ, высоты центров и типа станины.

Понять необходимость дополнительных комплектующих. Если нет необходимости в оборудовании для увеличения скорости работы и автоматизации процесса, стоит выбрать станок без расширенного функционала, приобретение которого обойдётся дешевле и не приведет к переплате за лишние опции.