Точность и долговечность любого металлообрабатывающего станка заложены в паре трения «станина – подвижный узел». Направляющие, по которым движутся суппорт, стол, каретка или консоль, являются основой геометрической точности оборудования. Их ресурс измеряется не только пройденными километрами, но и условиями эксплуатации: ударными нагрузками, качеством смазки, попаданием абразивной стружки.

Статьи

Направляющие для станков: скрытый износ, диагностика и способы восстановления

Пневмораспределители: как выбрать для пневмосистемы станка

Пневматические системы являются неотъемлемой частью оснащения современного металлообрабатывающего цеха. Они отвечают за быстрый и надежный зажим заготовок в патронах и тисках, сдвиг ограждений, переключение инструмента, работу штоков и цилиндров. «Мозгом» любой такой системы, определяющим последовательность и логику движений, является пневмораспределитель.

Электромагнитные муфты: принцип работы, типы и применение в приводе станков

В конструкции современных металлообрабатывающих станков и промышленного оборудования критически важную роль играют элементы, обеспечивающие не просто передачу крутящего момента, а его управляемое включение, выключение и регулировку.

Патроны токарные: от универсальных 3-кулачковых до специальных 4-кулачковых систем

Если шпиндель — это сердце токарного станка, то патрон — его руки, которые держат и точно позиционируют заготовку. От типа и состояния токарного патрона зависит точность обработки, качество поверхности и безопасность оператора. На рынке представлен огромный выбор: от массовых самоцентрирующихся патронов до независимых систем для сложных деталей. В этом руководстве мы поможем разобраться в особенностях различных типов патронов, включая популярные линейки БелТАПАЗ, БЗСП и Bison, чтобы вы могли сделать осознанный выбор для своих задач.

Насосы шестеренные Г11, Г22: надежные «сердца» гидросистем станков и прессов

В гидравлических системах металлообрабатывающих станков, прессов КД, КИ, КЕ, манипуляторов и другого промышленного оборудования требуется недорогой, компактный и надежный источник потока масла под давлением. Этим требованиям уже многие десятилетия полностью отвечают шестеренные насосы советских, а теперь и российских серий — Г11 и Г22. Разберемся, чем отличаются модели Г11-11, Г11-11А, Г11-25 и Г22, где они применяются и как продлить срок их службы.

Тиски станочные — основа точности и надежности в металлообработке

В мире металлообработки точность начинается с надежной фиксации. Любая, даже самая незначительная подвижка заготовки в процессе резания, фрезерования или сверления ведет к браку, порче инструмента и потере времени. Станочные тиски — это фундаментальный элемент оснастки, который обеспечивает жесткое и правильное крепление детали на столе станка. От их качества, типа и состояния напрямую зависит результат всей операции. В этой статье мы подробно разберем, какие существуют тиски станочные, для каких задач они предназначены и как сделать правильный выбор для вашего производства.

Головки воздухоподводящие: обеспечьте бесперебойную работу пневмоинструмента и избежите простоев

На производстве, где используется пневматический инструмент, каждый простой оборачивается потерями. Многие предприятия сталкиваются с ситуацией, когда дрель, гайковерт или шлифмашина внезапно теряют мощность, работают с перебоями или полностью выходят из строя. В 70% случаев причина кроется не в самом инструменте, а в некачественной или неправильно подобранной воздухоподводящей головке — элементе, от которого зависит стабильная подача сжатого воздуха.

В этой статье мы разберем, как грамотный выбор и своевременная замена воздухоподводящих головок помогает избежать дорогостоящих простоев, обеспечивает максимальную эффективность пневмоинструмента и продлевает его срок службы.

Что такое воздухоподводящая головка и почему она так важна?

Воздухоподводящая головка — это ключевой элемент пневмосистемы станков с ЧПУ и автоматических линий, обеспечивающий подачу сжатого воздуха к вращающимся элементам:

- Пневмопатронам

- Пневмоцилиндрам

- Системам очистки

- Системам охлаждения

Основные функции воздухоподводящих головок:

- Бесперебойная подача сжатого воздуха к вращающимся механизмам

- Минимизация потерь давления в системе

- Защита от перекручивания и износа шлангов

- Обеспечение безопасности работы оборудования

Риски использования некачественных или изношенных воздухоподводящих головок

Экономия на этом, казалось бы, незначительном компоненте часто приводит к серьезным последствиям:

Потери производительности

- Падение давления в системе

- Нестабильная работа пневмопатронов

- Снижение скорости вращения шпинделя

- Увеличение времени на операцию

Преждевременный износ оборудования

- Износ уплотнительных элементов

- Повреждение шпиндельного узла

- Выход из строя пневмоинструмента

- Утечки сжатого воздуха

Производственные риски

- Несвоевременный зажим/разжим заготовки

- Брак обработки из-за слабого зажима

- Простои оборудования

- Повышенный шум при работе

Критерии выбора качественных воздухоподводящих головок

Технические параметры:

- Рабочее давление (до 10 бар)

- Температурный диапазон (-20°C до +80°C)

- Присоединительные размеры (1/8", 1/4", 3/8")

- Материал корпуса (латунь, нержавеющая сталь)

- Тип уплотнений (NBR, Viton)

Конструктивные особенности:

- Количество каналов подачи воздуха

- Наличие подшипников качения

- Тип присоединительной резьбы

- Возможность быстрого монтажа/демонтажа

Эксплуатационные характеристики:

- Стойкость к вибрациям

- Минимальное падение давления

- Простота обслуживания

- Ремонтопригодность

Примеры последствий использования некачественных головок

Станок с ЧПУ HAAS: Установка головки с низкокачественными уплотнениями привела к постоянным утечкам воздуха и падению давления в системе. Результат — нестабильный зажим заготовок и брак обработки.

Автоматическая линия производства: Использование головок без подшипников качения вызвало биение и вибрации, что привело к ускоренному износу шпиндельного узла.

Преимущества сотрудничества с «Станочной Оснасткой»

Широкий ассортимент

- Головки всех типов и размеров

- Различные варианты присоединения

- Комплектующие и запчасти

Профессиональный подбор

- Консультации технических специалистов

- Подбор под конкретное оборудование

- Расчет рабочих параметров

Гарантия качества

- Соответствие ГОСТ и ТУ

- Проверенные производители

- Контроль каждой партии

Практические рекомендации по обслуживанию

Регулярная проверка

- Контроль давления на входе и выходе

- Проверка на утечки воздуха

- Диагностика состояния уплотнений

Профилактическое обслуживание

- Своевременная замена уплотнительных элементов

- Очистка воздушных каналов

- Смазка подшипниковых узлов

Эксплуатационные требования

- Использование очищенного воздуха

- Соблюдение рабочих параметров

- Правильный монтаж и демонтаж

Ситуации, требующие немедленной замены головки:

- Заметное падение давления в системе

- Появление утечек воздуха

- Возникновение вибраций при работе

- Заедание или затрудненное вращение

Преимущества современных воздухоподводящих головок от «Станочной Оснастки»

Высокая надежность

- Корпус из качественной латуни

- Уплотнения из износостойких материалов

- Прецизионные подшипники

Эффективность работы

- Минимальное падение давления

- Стабильная подача воздуха

- Отсутствие утечек

Долгий срок службы

- Стойкость к износу

- Сохранение характеристик

- Простота обслуживания

Помните: качественная воздухоподводящая головка — это гарантия стабильной работы всего пневматического оборудования. Своевременная замена и правильный подбор позволяют избежать простоев и сохранить производительность на высоком уровне.

Выбирайте надежность и эффективность вместе с «Станочной Оснасткой» — ваш пневмоинструмент заслуживает лучшего!

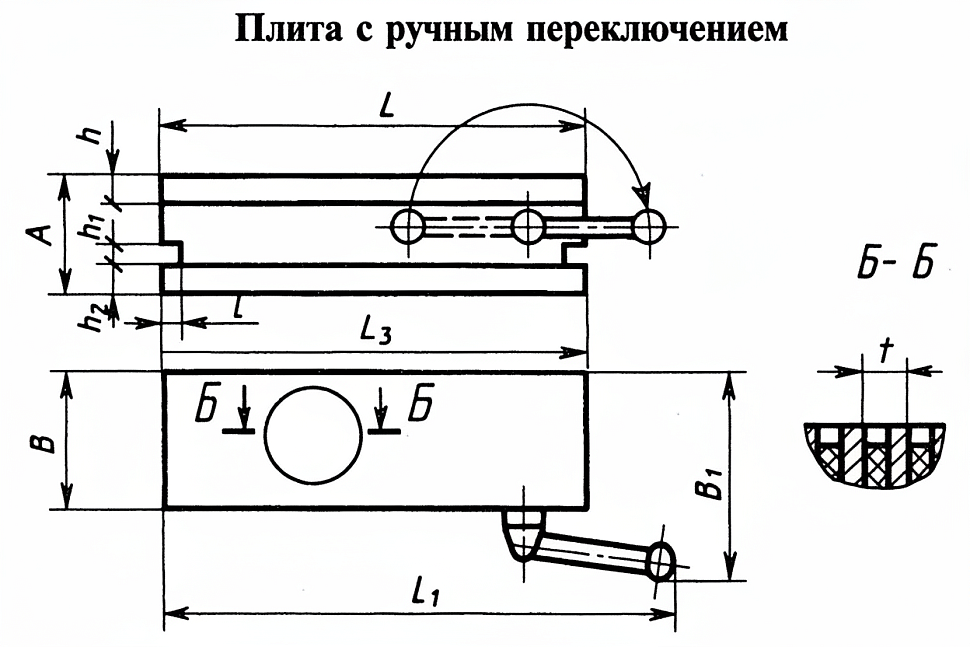

Плиты магнитные: надежное закрепление заготовок для бескомпромиссной точности обработки

В современном машиностроении каждая деталь требует безупречной точности обработки. Однако даже самый совершенный станок с ЧПУ не сможет продемонстрировать все свои возможности, если заготовка недостаточно надежно закреплена. Многие предприятия сталкиваются с проблемами вибрации, смещения заготовок и нарушения геометрии при фрезерных, шлифовальных и токарных операциях. В 80% случаев эти проблемы решаются правильным выбором магнитных плит — современного решения для быстрой и точной фиксации.

В этой статье мы разберем, как использование качественных магнитных плит позволяет не только повысить точность обработки, но и значительно сократить время на переналадку оборудования, обеспечивая максимальную производительность вашего производства.

Что такое магнитные плиты и в чем их преимущества перед механическими зажимами?

Магнитные плиты — это специализированные устройства для быстрого и надежного закрепления ферромагнитных заготовок на станочном столе. В отличие от традиционных механических зажимов, они предлагают:

- Мгновенную фиксацию без использования дополнительных приспособлений

- Полный доступ к обрабатываемой поверхности

- Равномерное распределение магнитного поля

- Минимальное время на переналадку

Основные типы магнитных плит:

Для фрезерных станков

- Силовые магнитные плиты с постоянными магнитами

- Электромагнитные плиты с регулируемой силой сцепления

- Тонкопрофильные плиты для обработки мелких деталей

Для шлифовальных станков

- Прецизионные плиты с высокой плоскостностью

- Магнитные плиты с системой охлаждения

- Специализированные плиты для инструментальных работ

Для токарных станков

- Магнитные патроны различных диаметров

- Универсальные магнитные основания

- Специальные плиты для сложнопрофильных деталей

Риски использования некачественных магнитных плит

Неправильный выбор или использование изношенных магнитных плит может привести к серьезным последствиям:

Потеря точности обработки

- Смещение заготовки в процессе обработки

- Вибрации и ухудшение качества поверхности

- Невозможность соблюдения жестких допусков

Производственные риски

- Вылет заготовки и повреждение оборудования

- Травмоопасные ситуации

- Простои и нарушение производственного графика

Финансовые потери

- Бракованные детали и перерасход материала

- Повреждение режущего инструмента

- Необходимость внепланового ремонта станка

Критерии выбора магнитных плит

Технические характеристики:

- Сила магнитного сцепления (не менее 100 Н/см²)

- Точность плоскости (до 0,005 мм на 1000 мм)

- Рабочая температура (от -10°C до +60°C)

- Степень защиты (не ниже IP54)

Конструктивные особенности:

- Материал основания (высокопрочный чугун, сталь)

- Тип магнитной системы (постоянные магниты, электромагниты)

- Система управления (ручная, пневматическая, электрическая)

- Совместимость с системой ЧПУ

Эксплуатационные требования:

- Простота обслуживания и очистки

- Стойкость к СОЖ и металлической стружке

- Долговечность и сохранение магнитных свойств

Примеры успешного внедрения

Производство пресс-форм: Использование прецизионных магнитных плит позволило сократить время на установку заготовок с 45 до 5 минут и обеспечить точность позиционирования 0,002 мм.

Обработка корпусных деталей: Применение силовых электромагнитных плит дало возможность обрабатывать детали сложной конфигурации без использования специальных приспособлений.

Серийное производство: Внедрение магнитных патронов на токарных станках сократило время переналадки на 70% и исключило деформацию тонкостенных деталей.

Преимущества сотрудничества с «Станочной Оснасткой»

Профессиональный подбор

- Технический анализ ваших задач

- Подбор оптимального решения

- Консультации по эксплуатации

Широкий ассортимент

- Плиты всех типов и размеров

- Комплектующие и запчасти

- Специальные исполнения

Гарантия качества

- Соответствие техническим требованиям

- Проверенные производители

- Контроль качества поставки

Практические рекомендации по эксплуатации

Ежедневное обслуживание

- Очистка рабочей поверхности от стружки и загрязнений

- Проверка силы магнитного сцепления

- Контроль состояния поверхности

Периодическое обслуживание

- Проверка плоскостности (1 раз в 6 месяцев)

- Диагностика магнитной системы

- Замена изношенных элементов

Правила эксплуатации

- Использование только для ферромагнитных материалов

- Соблюдение допустимых режимов резания

- Правильное отключение магнитного поля

Симптомы необходимости замены плиты:

- Снижение силы магнитного сцепления более чем на 20%

- Нарушение плоскостности свыше допустимых значений

- Механические повреждения рабочей поверхности

- Нестабильная работа системы управления

Преимущества современных магнитных плит от «Станочной Оснастки»

Высокая надежность

- Прочные материалы корпуса

- Стабильные магнитные характеристики

- Долгий срок службы

Прецизионная точность

- Высокая плоскостность

- Равномерное магнитное поле

- Минимальные допуски

Эргономичность

- Простота управления

- Быстрая переналадка

- Удобство обслуживания

Помните: качественная магнитная плита — это не просто оснастка, а инвестиция в точность и эффективность вашего производства. Правильно подобранное решение окупается за счет снижения времени переналадки и повышения качества обработки.

Выбирайте точность и надежность вместе с «Станочной Оснасткой» — мы поможем вашему производству работать с максимальной эффективностью!

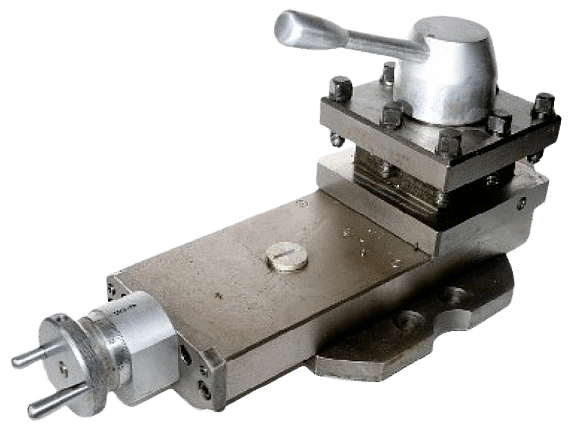

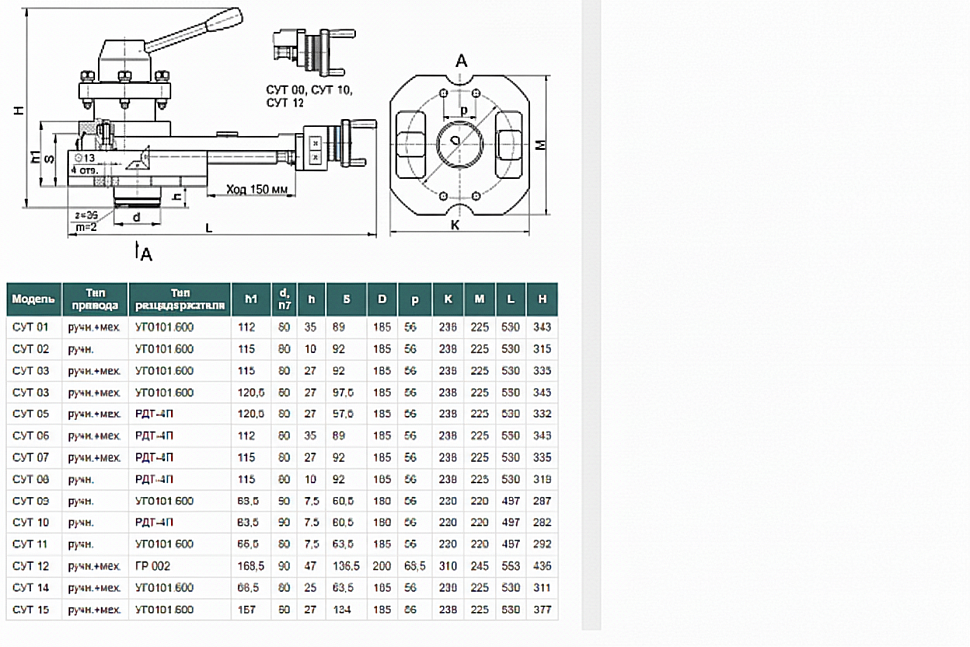

Суппорты СУТ: повышение эффективности токарной обработки на станках с ручным управлением

В условиях современного производства даже оборудование с ручным управлением должно демонстрировать максимальную эффективность и точность. Многие предприятия, использующие токарные станки советского и российского производства, сталкиваются с проблемами точности позиционирования, износа резьбовых пар и ограниченного ресурса штатных суппортов. Решением этих проблем становится установка современных суппортов СУТ — специализированных устройств, разработанных для модернизации токарных станков.

В этой статье мы разберем, как установка суппортов СУТ позволяет повысить точность обработки, увеличить производительность и продлить срок службы токарных станков с ручным управлением.

Что такое суппорты СУТ и в чем их преимущества перед штатными системами?

Суппорты СУТ — это современные системы подачи инструмента, разработанные для замены устаревших узлов на токарных станках моделей 16К20, 1К62, 1М63 и других. Они представляют собой комплексное решение, включающее:

- Прецизионные шариковые направляющие

- Усовершенствованные резьбовые пары

- Эргономичные системы управления

- Модернизированные системы крепления инструмента

Ключевые преимущества суппортов СУТ:

Повышение точности обработки

- Уменьшение мертвого хода до 0,005 мм

- Повышение точности позиционирования на 50%

- Стабильность параметров в течение всего срока службы

Увеличение производительности

- Снижение времени на обработку на 25-30%

- Возможность работы на повышенных режимах резания

- Сокращение времени на переналадку

Улучшение эргономики

- Уменьшение усилий на рукоятках подачи

- Удобное расположение органов управления

- Снижение утомляемости оператора

Риски использования изношенных штатных суппортов

Эксплуатация устаревших суппортов с превышением допустимого износа приводит к серьезным последствиям:

Потеря точности обработки

- Невозможность выдерживания заданных допусков

- Появление конусности и овальности

- Нестабильность размеров в партии деталей

Технологические ограничения

- Невозможность обработки прецизионных деталей

- Ограничения по чистоте поверхности

- Риск получения брака

Экономические потери

- Увеличение времени на обработку

- Перерасход режущего инструмента

- Простои оборудования

Критерии выбора суппортов СУТ

Технические параметры:

- Точность позиционирования (до 0,01 мм)

- Величина мертвого хода (не более 0,005 мм)

- Рабочий ход по осям X и Z

- Максимальное усилие подачи

Конструктивные особенности:

- Тип направляющих (шариковые, роликовые)

- Материал основных компонентов

- Система смазки и защиты

- Совместимость с existing оборудованием

Эксплуатационные требования:

- Простота монтажа и настройки

- Удобство обслуживания

- Наличие запасных частей

Примеры успешного внедрения

Модернизация станка 16К20: Установка суппорта СУТ позволила повысить точность обработки с 0,05 мм до 0,015 мм и увеличить производительность на 35%.

Ремонт станка 1К62: Замена изношенного суппорта на СУТ устранила проблему мертвого хода и позволила возобновить обработку прецизионных деталей.

Преимущества сотрудничества с «Станочной Оснасткой»

Профессиональный подбор

- Консультации технических специалистов

- Подбор под конкретную модель станка

- Расчет ожидаемого эффекта

Качественная продукция

- Соответствие техническим требованиям

- Проверенные производители

- Гарантия на все компоненты

Полный комплекс услуг

- Поставка оборудования

- Шеф-монтаж и пусконаладка

- Техническое сопровождение

Практические рекомендации по эксплуатации

Ежедневное обслуживание

- Очистка направляющих от стружки

- Проверка состояния защитных кожухов

- Контроль системы смазки

Регулярное техническое обслуживание

- Проверка точности позиционирования

- Регулировка зазоров в направляющих

- Замена изношенных компонентов

Правила эксплуатации

- Соблюдение допустимых нагрузок

- Своевременная смазка

- Регулярная проверка точности

Признаки необходимости замены суппорта:

- Мертвый ход превышает 0,02 мм

- Заметный износ направляющих

- Нарушение точности позиционирования

- Повышенные усилия на рукоятках

Преимущества суппортов СУТ от «Станочной Оснастки»

Высокая надежность

- Качественные материалы

- Прецизионное изготовление

- Долгий срок службы

Точность и стабильность

- Минимальные зазоры

- Стабильность характеристик

- Повторяемость результатов

Эргономика и удобство

- Оптимальные усилия управления

- Удобство обслуживания

- Простота эксплуатации

Помните: современные суппорты СУТ — это эффективное решение для повышения точности и производительности ваших токарных станков. Своевременная модернизация позволяет значительно улучшить характеристики оборудования без приобретения новых станков.

Выбирайте современные решения вместе с «Станочной Оснасткой» — мы поможем вашему оборудованию работать с максимальной эффективностью!

Экономьте на ремонте, а не на качестве: как выбор РТИ влияет на работу гидравлики и пневматики станков

Исправная гидравлическая и пневматическая системы - залог бесперебойной работы промышленного оборудования. Однако многие предприятия сталкиваются с частыми простоями станков из-за, казалось бы, незначительных неисправностей: течей масла, потери давления, выхода из строя цилиндров. В 80% случаев причина этих проблем кроется в неправильном подборе или низком качестве ремонтно-технических изделий (РТИ).

В этой статье мы разберем, как грамотный выбор уплотнительных элементов помогает избежать дорогостоящего ремонта и простоев, а также на что обращать внимание при покупке РТИ для вашего оборудования.

Что такое РТИ и почему они так важны для станков?

Ремонтно-технические изделия - это комплекс уплотнительных элементов, обеспечивающих герметичность и работоспособность гидравлических и пневматических систем. К ним относятся:

- Уплотнительные кольца (О-rings)

- Манжеты и сальники

- Уплотнительные кольца для штоков и поршней

- Гидравлические шланги и трубки высокого давления

Их ключевая задача - предотвращение утечек рабочих жидкостей и поддержание рабочего давления в системе.

Риски использования некачественных РТИ

Экономия на уплотнительных элементах часто приводит к серьезным финансовым потерям:

- Протечки гидравлики

- Потери дорогостоящего гидравлического масла

- Загрязнение производственных помещений

- Риск травматизма персонала

- Потери давления в пневмосистеме

- Снижение производительности оборудования

- Нерегулярная работа пневмоцилиндров

- Брак при обработке

- Выход из строя дорогостоящих компонентов

- Поломка насосов и гидроцилиндров

- Коррозия рабочих элементов

- Необходимость сложного ремонта

Критерии выбора качественных РТИ

При подборе уплотнительных элементов необходимо учитывать:

Материал изготовления:

- NBR (нитрильный каучук) - для минеральных масел и воды

- Viton (фторкаучук) - для высоких температур и агрессивных сред

- PU (полиуретан) - для высокого давления и абразивных сред

- EPDM - для паров и горячей воды

Рабочие параметры:

- Температурный диапазон

- Рабочее давление

- Совместимость с рабочими жидкостями

- Скорость движения штока

- Геометрические характеристики:

- Точность размеров

- Качество поверхности

- Соответствие ГОСТам

Примеры последствий неправильного выбора РТИ

Станок 1М63: Установка манжет из несоответствующего материала привела к течи гидравлики в системе подачи, что вызвало необходимость замены всего гидроцилиндра.

Станок 16К20: Использование некачественных уплотнительных колец в пневмосистеме патрона стало причиной потери давления и недостаточного зажима заготовки.

Преимущества сотрудничества с «Станочной Оснасткой»

Наша компания предлагает комплексное решение для обеспечения надежной работы вашего оборудования:

- Широкий ассортимент

- РТИ всех типов и размеров

- Материалы для различных рабочих условий

- Сертифицированная продукция

- Профессиональный подбор

- Консультации технических специалистов

- Анализ рабочих условий вашего оборудования

- Рекомендации по замене и обслуживанию

- Гарантия качества

- Соответствие ГОСТ и ТУ

- Проверенные производители

- Контроль каждой партии

Практические рекомендации по обслуживанию

Регулярно проверяйте состояние уплотнительных элементов

Ведите журнал замены РТИ

Используйте только совместимые материалы

Обучайте персонал правилам монтажа

Соблюдайте регламенты технического обслуживания

Помните: своевременная замена качественных РТИ обходится в 10 раз дешевле, чем ремонт вышедшего из строя гидравлического насоса или пневмоцилиндра.

Выбирайте качество и долговечность вместе с «Станочной Оснасткой» – ваш станок заслуживает лучшего!